Rubber frezen op maat van alle type rubber

Nauwkeurige CNC-bewerking voor maatwerk rubber

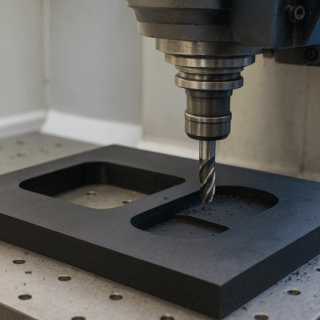

Het frezen van rubber is een uiterst precieze manier om maatwerkonderdelen te produceren, vooral bij dikkere rubbersoorten of complexe vormen. Dankzij onze moderne CNC-machines kunnen we nauwkeurig en efficiënt onderdelen bewerken, zelfs met verzonken gaten, schuine zijdes of speciale contouren. Zo realiseren we hoogwaardige eindproducten met een strakke afwerking en perfecte passing.

Onze CNC-gestuurde freesmachines verwerken direct digitale tekenbestanden zoals DWG, DXF en STP, waardoor we snel kunnen schakelen tussen ontwerp en productie. Dit maakt het frezen van rubber ideaal voor maatwerkprojecten waarbij exacte toleranties en reproduceerbare kwaliteit vereist zijn.

Wat is rubber frezen?

Frezen is een verspanende bewerking waarbij materiaal laag voor laag wordt verwijderd met behulp van een roterend snijgereedschap: de frees. In tegenstelling tot snijden of stansen, waar het materiaal in één beweging wordt doorgesneden, maakt frezen het mogelijk om diepte, hoeken en vormen heel precies te bewerken. Dit maakt de techniek ideaal voor het aanbrengen van verzonken gaten, schuine kanten of complexe 3D-contouren in rubber onderdelen. Door de computergestuurde aansturing (CNC) kan elke bewerking exact worden herhaald — perfect voor maatwerk of seriewerk met constante kwaliteit.

Wat we kunnen maken met rubber frezen?

Het frezen van rubber wordt toegepast voor uiteenlopende producten, zoals:

– Dikke rubberplaten of -stroken op maat

– Afdichtingen en pakkingen met verzonken gaten

-Schuine of afgeronde zijdes voor perfecte passing

-Complexe vormen volgens digitale tekening

Toepassing rubber frezen maatwerk in verschillende sectoren

Gefreesde rubberonderdelen worden in tal van sectoren gebruikt. In de machine- en apparatenbouw worden ze toegepast als afdichting, buffer of nauwkeurig passend onderdeel binnen technische constructies. De bouw- en installatietechniek gebruikt gefreesd rubber voor isolatie, demping en bescherming tegen trillingen of vocht. Ook in de automotive- en transportsector komt deze bewerking veel voor, bijvoorbeeld voor componenten die hoge slijtage- of drukbelasting moeten weerstaan. Daarnaast zien we toepassingen in de maritieme en agrarische sector, waar duurzame, dikwandige rubberdelen nodig zijn voor betrouwbare prestaties in zware omstandigheden.

Welke rubbersoorten kunnen we frezen?

Niet elke rubbersoort laat zich even goed frezen; de keuze hangt af van de hardheid en toepassing. Enkele veelgebruikte kwaliteiten zijn:

– EPDM: goed bestand tegen water, UV en weersinvloeden

– NBR (nitrilrubber): geschikt voor olie- en brandstoftoepassingen

– SBR: veelzijdig, slijtvast en geschikt voor algemene toepassingen

– Siliconen: flexibel, temperatuurbestendig en voedselveilig

– Neopreen (CR): sterk, vormvast en goed bestand tegen veroudering

Op aanvraag kunnen ook andere rubbersoorten worden gefreesd, afhankelijk van de gewenste vorm en hardheid.

Overzicht rubbertypes.

| Rubbertype | Chem. best. | Olie-/brandst. | Temp. °C | UV/ozonbest. | Flexib. | Slijtvasth. | Voeding | Shore |

|---|---|---|---|---|---|---|---|---|

| SBR | Laag | Nee | -30/+90 | Slecht | Goed | Goed | Nee | 50–80 |

| NBR | Goed | Ja | -20/+100 | Slecht | Goed | Goed | Nee | 50–90 |

| EPDM | Beperkt | Nee | -30/+120 | Uitst. | Goed | Goed | Beperkt | 40–90 |

| Siliconen | Beperkt | Nee | -60/+200 | Uitst. | Zeer g. | Matig | Ja | 20–80 |

| Viton/FKM | Zeer goed | Ja | -30/+250 | Goed | Redelijk | Goed | Nee | 60–90 |

| Neopreen | Beperkt | Beperkt | -30/+100 | Goed | Goed | Goed | Nee | 40–90 |

| Granulaat | Beperkt | Nee | -40/+80 | Matig | Matig | Goed | Nee | 50–90 |

| PU | Goed | Goed | -30/+80 | Matig | Goed | Zeer goed | Nee | 70–95 |

| Celrubber | Goed | Ja | -30/+90 | Goed | Goed | Goed | Ja | 40–90 |

Afkortingen:

Chem. best. = Chemische bestendigheid

Olie-/brandst. = Olie-/brandstofbestendigheid

Temp. °C = Temperatuurbereik

UV/ozonbest. = UV-/ozonbestendigheid

Flexib. = Flexibiliteit

Slijtvasth. = Slijtvastheid

Voeding = Levensmiddelengeschikt

Shore = Shore-hardheid (range)

Seriewerk & maatwerk rubber: hoe we werken

Hoewel we ook maatwerk enkelstuks produceren, ligt onze kracht vooral in seriematig frezen van rubber. Dankzij onze CNC-techniek behalen we constante toleranties, scherpe contouren en een hoge maatnauwkeurigheid — ook bij grotere aantallen. Door efficiënt programmeren en digitale aansturing kunnen we snel en betrouwbaar produceren, met een constante kwaliteit en korte doorlooptijden. Zo leveren we zowel precisie als productiecapaciteit voor klanten die continuïteit belangrijk vinden.